在某全球头部新能源汽车企业B公司最大的新能源汽车零部件生产基地,海量的刀片电池、动力电池模组和电池包源源不断产出。随着B企业在新能源汽车市场销量的“一路狂飙”,问鼎全球销冠,伴随而来的是挑战极限产能的紧迫任务。

如何让车间进一步实现自动化、智能化、柔性化、无尘化,减少在厂内物料配送环境中的操作误差、资源浪费、交通堵塞、噪音影响等问题,从而降低生产成本、提高生产效率、生产质量以及改善生产环境?工厂的物流体系更新发展迫在眉睫。

数月前,B企业上述生产基地一车间上岗了一批“新员工”,带来了令人欣喜的表现。

(生产车间内AGV工作示意图)

在电池生产原材料段工序,“新员工”保持随时待命状态,协同配合生产需求,对种类繁多的各种原材料进行自主搬运;在将原材料加工成极片的前段工序,“新员工”更是能紧密对接生产设备上下料工序、运输速度、精度及准确率极高;在检测封装的后段工序,面对复杂的物料物流的仓储配送路线,“新员工”依然能高效、有序、零失误地完成任务。

这批“新员工”是行瑞为B企业零部件生产基地车间定制的一整套软硬件结合的厂内物流解决方案,帮助该车间实现生产设备数据采集并与AGV(移动机器人)调度系统拉通。

如今,走进该生产车间,可以看到智慧物联使得车间工序间的衔接日趋柔性化,产线到仓储的对接越来越紧密,尤其是对设备的对接、网络的对接、数据的对接等,作为工序无缝衔接、仓储智慧转运重要载体的AGV,以高效、高精准等特点完美匹配动力电池的制造需求。

汽车电池制造产线物料搬运自动接驳

构建设备物联,让生产设备自主沟通协作

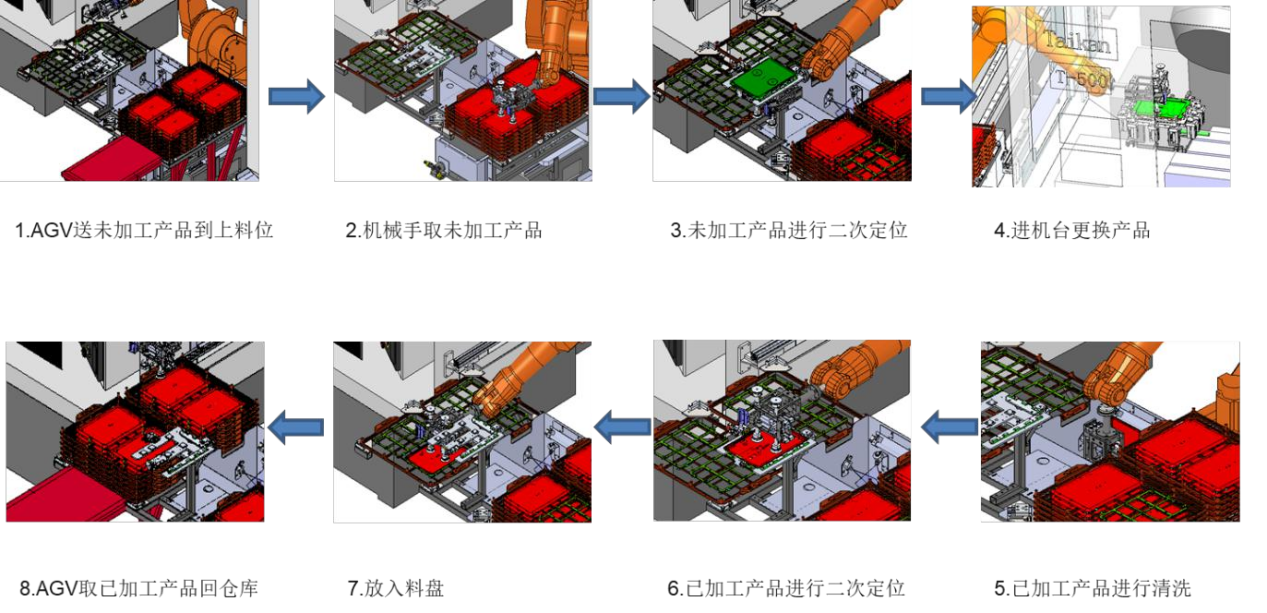

在双方研发团队的深度探讨交流中,为了不破坏设备原有结构,行瑞物联网网关采用非侵入式方案,给CNC、机械臂设备构建设备物联,安排上“最强大脑”。

一方面能实现对设备的实时运行状态、部件损耗、故障及维护等情况进行不间断看管,让设备的“身体情况”尽在掌握,帮助车间设备管理人员通过主动预防的系统机制减少设备异常停机带来的产能损失, 降低设备故障的发生频率。

另一方面扮演指挥员角色,不仅能实时获取工厂CNC、机械臂的运行数据,还能通过对数据进行处理分析后与海康 WCS 系统通信,让生产设备能主动安排任务,自主调度AGV完成原物料配送与成品回收。

生产车间CNC 线自动配料上料流程

实现生产设备物联后,该车间不仅最大程度提高生产效率,还能更好地协同设备和系统,大大提高安全性。

AI驱动,厂内物流智慧化、无人化

传统人工调度的厂内物流运行模式,要求每个调度人员对整个配送区域的地图很熟悉,且必须按照固定线路进行调度。当货量大,排线任务重、工人沟通不到位时,车间也会出现“交通拥堵”。

面对这样的情况,生产车间借助AI驱动,依托实时数据,搭建高效、智能厂内物流调度系统,实现大规模机器人调度、集群路径规划、混合调度。再重的排线任务,这个24小时在线的“管家”也能轻松规划路径、调度机器人与智能分配任务,提高运输效率。

新能源汽车生产车间智慧物流工作示意图

在生产车间里,AGV虽是新员工,却是个当之无愧的24小时“劳模”,让工厂真正实现智慧化、无人化。

践行低碳,智慧赋能绿色价值

“小车前行,前方请避让!”生产车间内运行良好、机器轰鸣,不时传来AGV的避让提示音。然而,与车间内的繁忙景象形成强烈对比的是,偌大的车间只需极少的工人进行配合。

当下,“数字化、智能化”已经成为不可逆转的浪潮。轰轰烈烈的数字化转型已经带领企业走进新的商业模式中。诸如B企业车间内设备与AGV内物流系统协同作业、实时采集工厂数据优化路径规划等,能够有效降低生产成本。

文中提到的B企业新能源汽车零部件生产基地车间在人工成本降低了 50%的基础上,加工效率提高了 12%、生产线产能提高了 7%,成为汽车行业智能化的标杆。通过绿色低碳、可持续发展的坚定践行,让消费者和大众感受到B企业用技术解决社会问题、为人类创造美好生活的决心。

自动化、智能化的汽车生产线(示意图)

行瑞正应用工业物联、智能传感、边缘计算、人工智能等技术,构建智慧厂内物流解决方案,助力更多制造业生产车间AGV/ARM内物流系统实现智能化控制,向智能化、绿色化方向发展。